在模具加工业中,由于高精度、短交货期、降低成本等要求的不断提高,制造加工的难度变得越来越大。在传统的模具制造中,通常需先对钢材(原材料)进行机械加工,半精加工和精加工,再淬火、放电加工。近年来,为了通过减少工序数量来缩短交货时间,直接对淬硬钢的高硬度钢材进行从粗加工到精加工的加工方法正在不断普及。

然而,在淬硬钢的切削中,由于抗变形性大且会促进工具磨损,因此难以提高切削条件。特别是在粗加工中,如何增加每单位时间的切屑排出量从而实现提高生产效率是很重要的课题。

为此,黛杰给出完美加工方案:

★通过多刃型的设计来提高效率;

★采用可以承受切削淬硬钢时产生的大切削阻力的高强韧型刃型;及具有优异耐热性的高硬度材料。

在本文中,将介绍黛杰为此而开发的一款高进给刀具【双面快魔王GMX / MXG型】,该刀具机夹式的设计,更换刃口便捷;并通过多刃型的设计及低阻力刃型刀片的完美结合,可实现高硬度材料的高效率加工。

「双面快魔王GMX/MXG型」的特点:

刀体的特点

【双面快魔王 GMX / MXG型】采用多刃型结构,即使是小直径尺寸亦可以实现超群切屑排出量的机夹式高进给铣刀。

刀体规格有:可与整体硬质合金刀杆上强强组合使用的可换式刀头型(φ16~φ42);端铣刀杆型铣刀(φ16~φ32)和刀盘型铣刀(φ50~φ66)。可换式刀头及刀盘型采用的是具有极优耐热性的强韧特殊钢进行特殊表面处理,硬度高且抗热变形能力强,高刚性和高耐用性的【G-Body】刀体,它可有效提高刀具的使用寿命。

刀片刃型的特点

【双面快魔王GMX / MXG型】采用20°切削刃角的高进给刃型设计,保证刃口强度的同时,稳定控制切屑的厚薄程度,并提高每刃进刀量。20°的切削角设计可以很好地把切屑厚度控制在每刃进给量的1/3,结合1.0mm的最大轴向切削深度这一特性,成功实现高速、高效的粗加工。

PH及SL断屑槽刀片的特点

刀片可两面使用共4个刃口,经济性佳。刀片的厚度高达4毫米,比传统产品提高20%,因此可保证较高的刀片刚性,可稳定对应强断续切削。

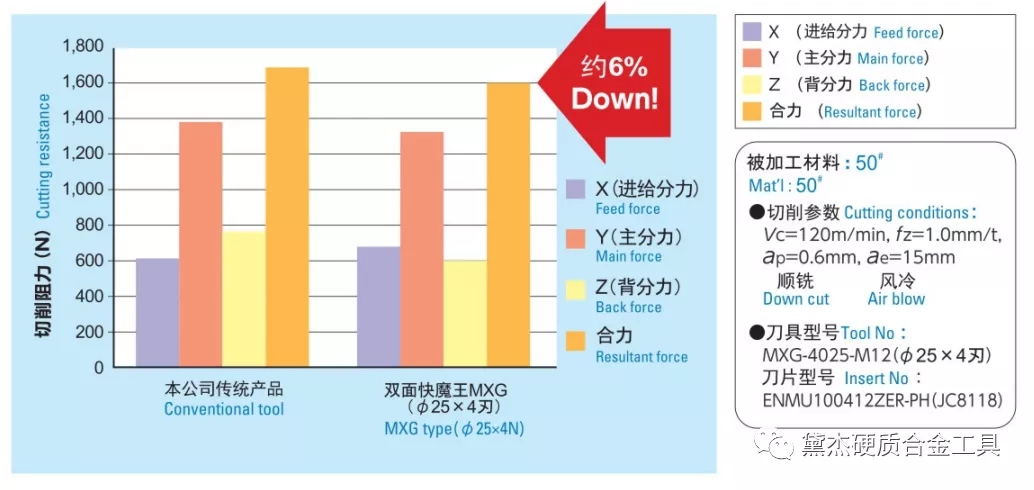

兼备切削刃强度和锋利度的通用型断屑槽刀片【 ENMU100412ZER-PH】,具有独特的3D断屑槽和波浪型刀片形状,可有效降低切削阻力实现高效率加工。如下图所示,与常规的正前角铣刀相比,可以将切削阻力值降低约6%。

刀片材质有耐崩刃性及耐热冲压性出色的【JC7560】材质、可在预硬钢、50HRC以下的高硬度材料及铸铁加工中实现长寿命【JC8118】材质,以及结合出色耐崩刃性能基材和高耐磨性涂层的通用型【JC8050】材质。

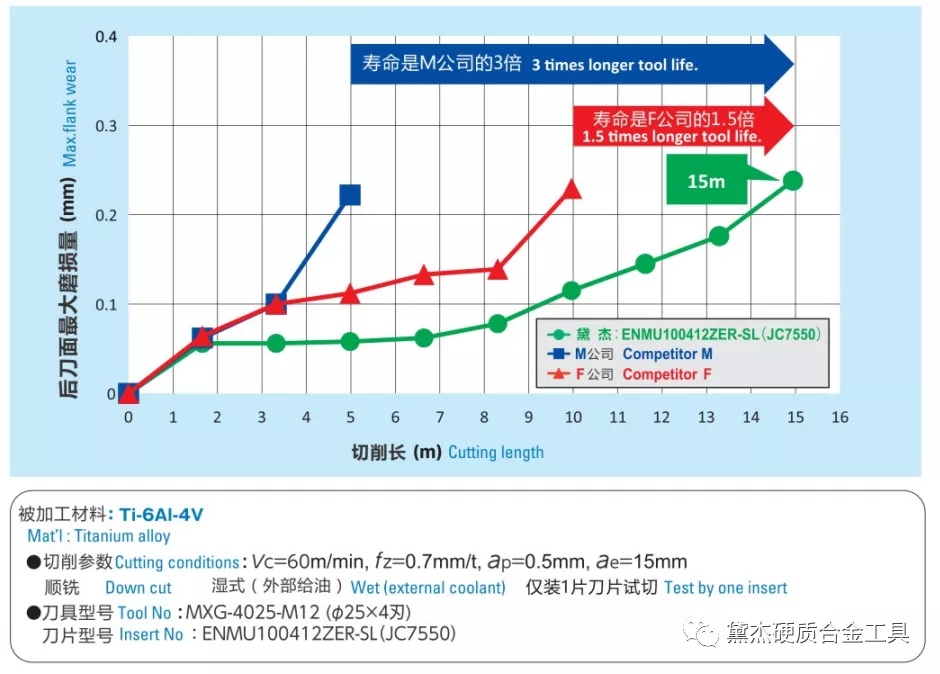

重视锋利度的低阻力型断屑槽刀片【ENMU100412ZER-SL】具有三维断屑槽和波浪型刃形,重视切削锋利度的各种刃口形状设计,让高加工难度的高硬度高强度的不锈钢、钛合金等难加工材料亦可轻松应对。如下图所示,在Ti-6AL-4V钛合金的切削加工中,与其他同时同类产品相比,黛杰【双面快魔王】的使用寿命更长,是其他公司同类产品的1.5倍以上。刀片材质有使用了具有高韧性和优异导热性的微粒子系硬质合金基材结合摩擦阻力小的涂层【JC7550】材质,和耐崩刃性及耐磨损性都优异且均衡的【JC7518】材质。

新高硬度材加工用刀片的特点

重磅来袭

此次,黛杰通过开发可用于高硬度材料的刀片进一步扩展了产品阵容,以响应模具材料的更多功能性和更高硬度加工要求。

新开发的有2种刀片,一种是高硬度材料加工用断屑槽【ENMU100312ZER-HL】,它非常重视刃口强度的设计,以保证在加工高硬度材料时可以承受较大的切削阻力,同时小角度的断屑槽设计及平面型刃口带宽的设计,适合用于加工60HRC以下的高硬度材料。

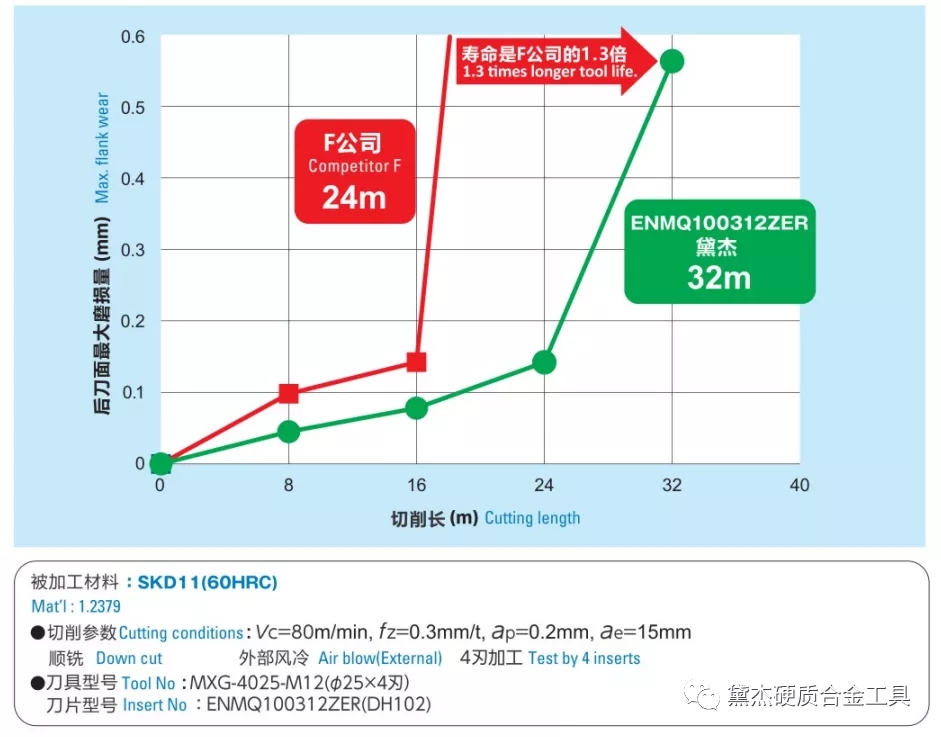

加工寿命性能测试

根据后刀面磨损量测量结果,【双面快魔王】的加工寿命为32 m,而F公司的同等产品的加工寿命为24 m,寿命延长1.3倍。

耐冲击工具用钢模(56HRC)的加工事例

使用【双面快魔王】φ25,4刃来提高加工寿命的事例。使用高硬度材料用断屑槽刀片ENMU100312ZER-HL(DH102)加工高硬度材料,并获得210(min)的长刀具寿命结果。

黛杰仍将开发更多新产品和新加工技术,进一步提高加工效率。为制造加工业而竭尽全力。

深圳市宝安区福海街道展城路1号