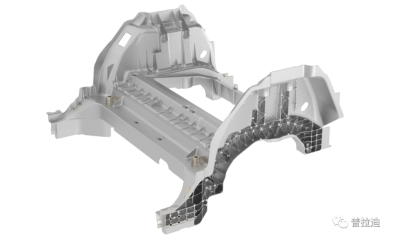

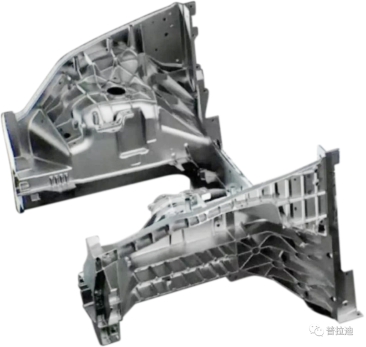

一体压铸最大的特点就是减少零部件个数,加快生产效率。特斯拉白车身的连接点由700-800个减少到50个,零部件制造时间大大缩短从数小时下降到数十分钟,这对后期的CNC加工也提出了更高的效率与稳定性要求。所以,普拉迪研发了速度更快、效率更高、柔性更强、稳定性更好的PHZ来应对当下的发展趋势。

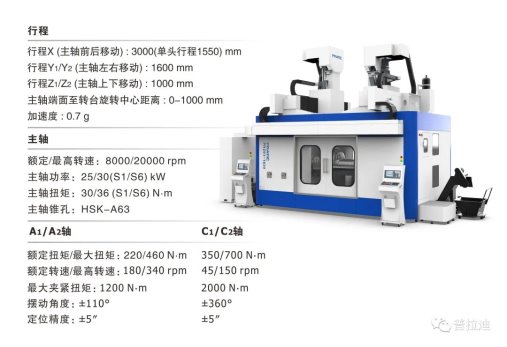

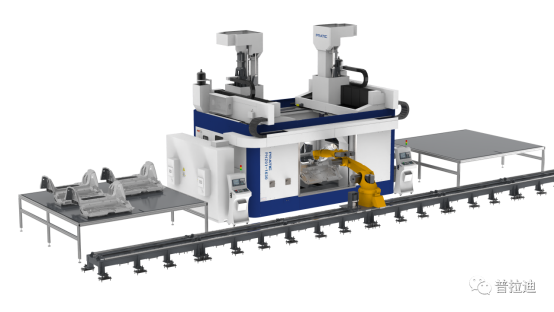

01采用双横梁、双五轴头搭载四轴转台结构,能轻松应对压铸件曲面、异形面等加工位置度的要求。

02

配置了2个五轴头,可同时或单独加工同一大型铸件的左右特征且互不干涉。根据方案设计与分析,后底板CNC加工时间可缩短到504秒,比传统设备加工效率提高了不止一倍。

03

X、Y轴搭载直线电机,快移速度能达到100m/min,Z轴采用滚珠丝杆加氮气平衡缸结构以达到高速进给,Z轴最大进给速度可达60m/min,三轴最大加速度可达0.7g。

04

配备A轴伺服旋转夹具,减少上下料时间,消除多次装夹导致的误差。

05

设备上下料位置设计在两侧的中间位置,充分考虑了机械手自动化上下料扩展功能。可组成自动化产线,实现集约化、智能化生产。

06

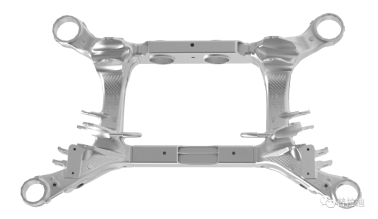

该设备主要应用在大型压铸件如:汽车前舱、后舱、后纵梁、电池盒、电控箱、减震塔、一体式铝合金副车架、镁合金仪表盘支架等汽车底盘轻量化行业结构件。

窄长型零部件多面加工高效方案

新能源汽车零部件加工中心解决方案

在汽车行业零配件加工中,夹具、机床普遍要求定制化设计。普拉迪拥有强大的非标机床设计能力,专业的售前、售中、售后团队,能够为客户提供定制化加工方案与全方位服务。普拉迪非标机床订单占订单总量的40%,在这方面,普拉迪积累了丰富的行业经验和案例,深受业内好评。

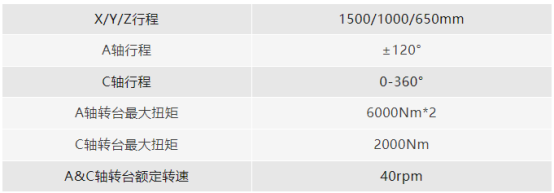

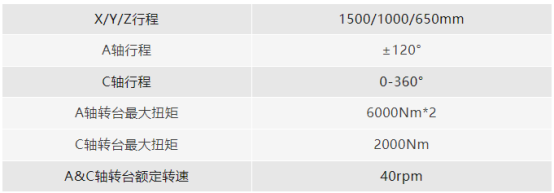

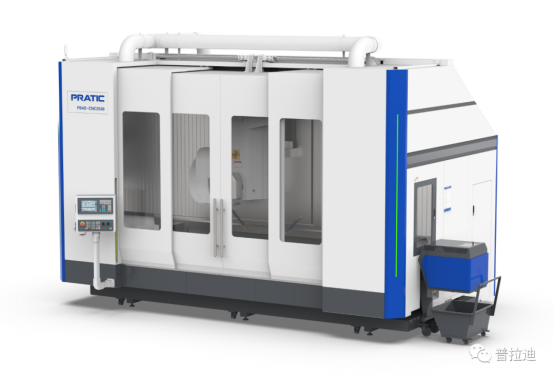

PWC-1510摇篮五轴卧式加工中心

全直驱A/C五轴摇篮转台,A轴双电机驱动,最大扭矩可达到6000Nm,一次装夹可完成工件的多面加工

采用高功率大扭矩电主轴,保证良好的切削及加工能力,主轴转速10000rpm、主轴扭矩高达240Nm

移动件采用优质碳素结构钢焊接,整体轻量化设计,快移速度60m/min,加速度高达0.5g

PB4D全封闭复合加工中心

配置四轴摆头和四轴转台,可同时进行多个方向的加工,实现复杂零件的加工

24000rpm的高速电主轴、可配置三轴丝杆实现更高的加工精度和效率

Y轴全竖防护罩,能够有效阻挡切削过程中产生的屑料和切削液飞溅到机床内部。尽量减少切削区域内死角和障碍的设计,确保屑液顺畅流动,保持加工区域的整洁和安全。

采用模块化设计,预留了双机头选配和自动化集成接口,为客户提供了更多的定制和扩展选择

DMP大湾区工博会

DMP大湾区工博会